What's DCS?

DCS เป็นระบบควบคุมแบบกระจาย ซึ่งย่อมาจาก Distributed Control System ใน DCS จำประกอบไปด้วยหลักๆ คร่าวๆ คือ ส่วนควบคุม ซึ่งคล้ายกับ PLC แต่ใหญ่กว่ามีความสามารถสูงกว่า ทำได้ทั้งการควบคุมแบบ Batch, Sequencial , Analog Control และ Advance Contol และส่วนติดต่อผู้ใช้ ซึ่งคล้ายๆ กับ Scada รวมถึงส่วนเก็บประวัติ History และอื่นๆ

เนื่องจากระบบควบคุมในสมัยแรกๆ นั้นจะใช้ Relay เป็นตัวควบคุมทั้งระบบ แต่ต่อมาได้พัฒนามาเป็น PLC โดยภาษาที่ใช้เขียนโปรแกรมของ PLC นั้น จะมีทั้งหมด 5 ภาษา คือ Ladder (LD), Instruction List (IL), Sequence Function Chart (SFC), Structure Text (ST) และ Function Block Diagram (FBD) หากต้องการ operate ผ่าน graphic นั้น PLC นั้นจะต้องต่อเชื่อมต่อกับอุปกรณ์อื่น คือ MMI (Man Machine Interface) หรือบางทีเรียกว่า HMI (Human Machine Interface) ซึ่งในตัว PLC ส่วนใหญ่จะไม่มี built-in โดยที่ HMI จะสามารถแสดงค่าและสถานะต่างๆ ของ process และสามารถ Operate ได้ ซึ่ง HMI มีส่วที่ต้องแสดงที่สำคัญ คือ Historical Report, Alarm Message, Trend

DCS เป็นระบบที่พัฒนามาหลังจากที่มี PLC โดยจะมีภาษาที่ใช้เขียนแตกต่างกัน ขึ้นอยู่กับยี่ห้อ แต่ก็ยังมีพื้นฐานของ PLC logic อยู่ การใช้งานจริงในระบบควบคุมใหญ่ๆที่เป็น process ที่ค่อนข้างนิ่ง (เช่น process oil and gas) จะมีความเสถียรมากกว่า และ DCS จะมีการรวม Graphic ,Trend ,Historical, Alarm Message รวมอยู่ในตัวเองแล้ว

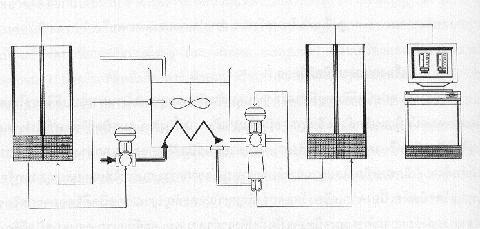

รูปโครงสร้าง DCS รุ่นแรก

สถาปัตยกรรม DCS

สถาปัตยกรรม DCS ของผู้ผลิตแต่ละบริษัทอาจมีโครงสร้างต่างกันตามการออกแบบของผู้ผลิตแต่ละ บริษัท แต่ DCS ของผู้ผลิตทุกบริษัทต้องแบ่งอุปกรณ์ประกอบภายในของ DCS สตามหน้าที่การปฏิบัติงานและความรับผิดชอบเป็น หน่วยเครื่องมือ (module) เสมอ แม้ว่าอุปกรณ์ประกอบของ DCS ของผู้ผลิตแต่ละรายจะมีชื่อเรียกต่างกัน แต่ DCS ต้องประกอบด้วยหน่วยเครื่องมือลักษณะคล้ายคลึงกันดังนี้

1. หน่วยเชื่อมต่อกระบวนการ (process interface module) เป็นอุปกรณ์ติดต่อระหว่าง DCS กับกระบวนการผลิต ทำหน้าที่ รับสัญญาณวัดจากกระบวนการผลิตให้กับ DCS และส่งสัญญาณควบคุมจาก DCS ไปยังกระบวนการผลิต หน่วยเชื่อมต่อกระบวนการเบื้องต้นของ DCS ประกอบด้วยหน่วยรับสัญญาณแอนะล็อก (analog input module) หน่วยส่งสัญญาณแอนะล็อก (analog output module) หน่วยรับสัญญาณดิจิตอล (digital input module) และหน่วยส่งสัญญาณดิจิตอล (digital output module)

2. หน่วยควบคุมกระบวนการ (process control module) เป็นอุปกรณ์หลักของ DCS สำหรับควบคุมกระบวนการผลิต โดยรับข้อมูลของกระบวนการผลิตจากหน่วยเชื่อมต่อกระบวนการเพื่อคำนวณค่าของ สัญญาณควบคุมและส่งกลับไปยังหน่วยเชื่อมต่อกระบวนการเพื่อควบคุมกระบวนการ ผลิตอีกทีหนึ่งหน่วยเชื่อมต่อกระบวนการจะติดต่อกับหน่วยควบคุมกระบวนการโดย เครือข่ายย่อยความเร็วต่ำของ DCS การควบคุมกระบวนการผลิตเบื้องต้นของ DCS ประกอบด้วย การควบคุมแบบดิจิตอลโดยตรงและการควบคุมแบบติดและดับ

3. หน่วยติดต่อและปฏิบัติงานของพนักงาน (operator interface module) และหน่วยปฏิบัติการของวิศวกร (engineerint workstation) เป็นอุปกรณ์ติดต่อระหว่าง DCS กับผู้ใช้ระดับวิศวกรและพนักงานทั่วไป DCS อาจแยกหน่วยติดต่อและปกิบัติการของพนักงานและวิศวการเป็นอุปกรณ์ 2 ชุด หรือใช้อุปกรณ์ชุดเดียวร่วมกันทำหน้าที่เป็นหน่วยติดต่อและปฏิบัติการของ พนักงานและวิศวกร หน่วยติดต่อและปกิบัติการของพนักงานทำหน้าที่เป็นอุปกรณืติดต่อกับพนักงาน เพื่อตรวจสอบและควบคุมกระบวนการผลิต หน่วยปกิบัติการของวิศวกรทำหน้าที่เป็นอุปกรณ์ติอต่อระหว่าง DCS กับวิศวการสำหรับการจัดโครงสร้างของระบบควบคุมและเชื่อมต่อเครื่องมือภายใน ระบบดีซีเอส การกำหนดรายละเอียดและลำดับการแสดงภาพกราฟิกสำหรับพนักงาน การเก็บบันทึกข้อมูลแสดงแนวโน้มประวัติกระบวนการ และข้อมูลเตือนเหตุการณ์ต่าง ๆ ของ DCS

4. หน่วยเชื่อมต่อเครือข่าย (communication module) เป็นอุปกรณ์สำหรับเชื่อมต่ออุปกรณ์ทุกส่วนของ DCS กับเครือข่ายคมนาคม หน่วยเชื่อมต่อเครือข่ายเบื้องต้นของ DCS จะเชื่อมโยงอุปกรณ์ควบคุมกระบวนการกับอุปกรณ์ติดต่อและปฏิบัติการของพนักงาน

5. หน่วยเก็บข้อมูลและประวัติกระบวนการ (process data and history module) เป็นอุปกรณ์สำหรับเก็บข้อมูลสำหรับการควบคุมกระบวนการผลิตของ DCS และข้อมูลประวัติของกระบวนการหน่วยเก็บข้อมูลและประวัติกระบวนการของ DCS มักติดตั้งร่วมกับหน่วยติดต่อและปฏิบัติการของพนักงานและวิศวกร แต่ดีซีเอสอาจแยกหน่วยเก็บข้อมูลและประวัติกระบวนการอุปกรณ์อิสระโดยมี อุปกรณ์เชื่อมต่อกับเครือข่ายคมนาคมของตนเอง อุปกรณ์เก็บข้อมูลเบื้องต้นของ DCS ประกอบด้วยอุปกรณืเก็บข้อมูลชนิดจากแม่เหล็ก (magnetic disk) และเทปแม่เหล็ก (magnetic tape)

6. หน่วยเชื่อมต่อกับเครือข่ายคอมพิวเตอร์ (computer network interface module) เป็นอุปกรณ์เชื่อมต่อระหว่างเครือข่ายของ DCS กับเครือข่ายของคอมพิวเตอร์อื่นสำหรับการเก็บรวบรวมข้อมูลและบริหารระบบควบ คุม DCS สามารถติดต่อกับเครื่องคอมพิวเตอร์ภายนอกระบบดีซีเอสโดยใช้อุปกรณืเชื่อมต่อ ของหน่วยติดต่อและปฏิบัติการของพนักงานและวิศวกร หรือเชื่อมต่อกับเครือข่ายของ DCS โดยตรงโดยใช้อุปกรณ์เชื่อมต่อกับเครือข่ายคอมพิวเตอร์

7. หน่วยเชื่อมต่อกับระบบเครื่องมือย่อย (subsystem interface module) เป็นอุปกรณ์เชื่อมต่อระหว่าง DCS เครื่องมืออื่นในระบบควบคุมภายนอกระบบ DCS เช่น พีแอลซี ก๊าซโครมาโตกราฟ (gas chromatograph) อุปกรณ์รับและส่งข้อมูลระยะไกล (remote input/output device) และเครื่องมืออื่น ๆ ในระบบควบคุมที่มีหน่วยประมวลผลของตนเอง DCS สามารถติดต่อกับเครื่องมืออื่นในระบบควบคุมโดยผ่านเครือข่ายย่อยของหน่วย เชื่อมต่อกระบวนการหรือเชื่อมต่อกับเครือข่ายคมนาคมของ DCS โดยตรงโดยใช้หน่วยเชื่อมต่อระบบเครื่องมือย่อยเช่นเดียวกับการเชื่อมต่อกับ เครือข่ายคอมพิวเตอร์ระบบอื่น

8. หน่วยจ่ายกำลังไฟฟ้า (power supply module) เป็นอุปกรณ์จ่ายกำลังไฟฟ้าให้กับอุปกรณ์ทุกส่วนของ DCS อุปกรณ์จ่ายกำลังไฟฟ้า ทำหน้าที่กำจัดสัญญาณรบกวนและปรับระดับแรงดับให้เหมาะสมกับอุปกรณ์ต่าง ๆ ของดีซีเอส และเก็บพลังงานไฟฟ้าสำรองสำหรับระบบ DCS

การติดตั้ง DCS ควบคุมกระบวนการผลิตในโรงงานอุตสาหกรรม

จะแยกกระจายตามตำแหน่งต่าง ๆ ทั่วโรงงานอุตสาหรรมตามความหมายระบบควบคุมแบบกระจาย ทำให้ดีซีเอสมีวิธีการติดตั้งเครื่องมือและแบ่งหน้าที่ของเครื่องมือในระบบ ควบคุมต่างจากระบบควบคุมแบบศูนย์กลางเดิม

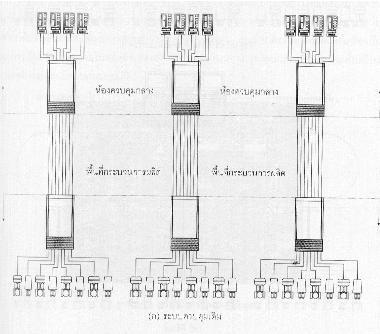

รูปการติดตั้ง DCS ควบคุมการผลิตในโรงงานอุตสาหกรรม

การควบคุมระบบการผลิตของ DCS

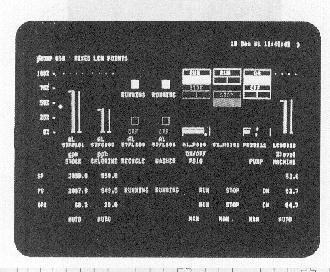

สำหรับ การควบคุมระบบการผลิต พนักงานสามารถสั่งงานได้โดยใช้แป้นพิมพ์เลือกจอแสดงภาพกระบวนการผลิตและ เครื่องมือที่ต้องการและสั่งงานบนจอภาพแทนการปรับเครื่องควบคุมแบบเดิม DCS แสดงข้อมูลของกระบวนการผลิตโดยพนักงานสามารถตรวจสอบกระบวนการผลิตและเครื่อง มือต่าง ๆ ในระบบควบคุมจากจอภาพของดีซีเอสดังนี้

- กระบวนการผลิตรวม (Overview display)

- กลุ่มกระบวนการ (Group display)

- หน่วยเครื่องมือ (Instrument display)

- แนวโน้มกระบวนการ (Trend display)

- ภาพจำลองเหตุการณ์ (Graphic display)

- สัญญาณเตือนเหตุการณ์ (Alarm display)

การเปรียบเทียบระหว่างข้อดีและข้อเสียของดีซีเอสกับระบบควบคุมแบบต่างๆ

- การออกแบบและติดตั้งระบบควบคุม

รูปการติดตั้งสายสัญญาณของระบบควบคุมแบบต่างๆในโรงงานอุตสาหกรรม

โรง งานอุตสาหกรรมทั่วไปยังต้องการสายสัญญาณจำนวนมากขึ้นเพื่อเชื่อมต่อระหว่าง มาตรวัดแสดงผลในระบบควบคุม ดีซีเอสไม่จำเป็นใช้สายสัญยาณดังกล่าวเนื่องจากดีซีเอสสามารถเลือกติดตั้ง มาตรวัดและเครื่องบันทึกสัญญาณเป็นเครื่องมือภายในของดีซีเอสเองสำหรับแสดง บนหน้าจอภาพโดยไม่จำเป็นต้องติดตั้งเครื่องมือดังกล่าวจริงเช่นระบบควบคุม แบบเดิม

รูปเครื่องมือภายในของดีซีเอส

- ความน่าเชื่อถือและความปลอดภัยในกระบวนการผลิตของ DCS

- ระบบควบคุมต้องจำกัดความเสียหายจากสาเหตุความบกพร่องหรือความผิดพลาดของเคริ่องมือให้อยู่ภายในวงจำกัด

- ระบบควบคุมต้องจัดหาเคร่องมือควบคุม สำรองสำหรับพนักงานควบคุมสามารถปฏิบัติหน้าที่ควบคุมกระบวนการผลิตแทน เครื่องมือควบคุมหลักส่วนที่ได้รับความเสียหายให้สามารถดำเนินการได้ตามปกติ ทันที

- ระบบควบคุมต้องจัดเตรียมระบบควบคุวฉุน เฉินสำหรับพนักงานควบคุมสามารถสั่งการเพื่อหยุดและยกเลิกกระบวนการผลิตบาง ส่วนหรือทั้งหมดได้ทันทีโดยปลอดภัยทุกขั้นตอน

- ระบบควบคุมต้องมีระบบตรวจสอบตนเองสำหรับตรวจสอบความถูกต้องในการปฏิบัติงานต่างๆได้

- DCS สามารถเพิ่มความน่าเชิอถือและความปลอดภัยในการปฏิบัติงานควบคุมกระบวนการผลิตของโรงงานอุตสาหกรรม ดังนี้

- การกระจายอุปกรณ์สำหรับเชื่อมต่อและ ควบคุมกระบวนการผลิตของ DCS เป็นกลุ่มเครื่องมือย่อยแบ่งลำดับหน้าที่ความรับผิดชอบในการตรวจสอบและ ดูแลกระบวนการผลิตของโรงงานอุตสาหกรรม ร่มกัน ทำให้ความน่าเชื่อถือของระบบควบคุมรวมมีมากขึ้น

- การเก็บรักษาโปรแกรมและข้อมูลสำรอง สำหรับปฏิบัติหน้าที่แทนหน่วยควบคุมกระบวนการผลิตของ DCS โดยหน่วยความจริงชนิดนอนวอลละไทล์ภายในหน่วยความจำจะทำหน้าที่เก็บรักษา โปรแกรม

- การติดตั้งเครื่องมือควบคุมสำรอง สำหรับปฏิบัติหน้าที่แทนหน่วยควบคุมกระบวนการและและหน่วยเชื่อมต่อกระบวนการ ส่วนที่ชำรุดเสียหายไม่สามารถทำงานตามปกติ เครื่องมือควบคุมจะทำหน้าที่แทน

- ระบบตรวจสอบของ DCS สามารถตรวจสอบการปฏิบัติหน้าที่ของเครื่องมือต่างๆภายในระบบควบคุมและตรวจ สอบการติดต่อกับเครื่องมืออื่นที่เชื่อมต่อกับ DCS ให้ดำเนินการด้วยความถูกต้องตลอดเวลา ระบบการตรวจสอบตนเองของ DCS ยังดูแลและสั่งการให้เครื่องมือควบคุมสำรองของ DCS ให้สามาถปฏิบัติหน้าที่แทนเครื่องมือควบคุมหลักส่วนที่ชำรุดได้ทันทีที่ตรวจ สอบพบ ความผิดปกติของเครื่องมือ ทำให้กระบวนการผลิตสามารถดำเนินไปด้วยความเรียบร้อยต่อเนืองตลอดเวลา

ไม่มีความคิดเห็น:

แสดงความคิดเห็น